发布日期:2018-10-05 10:19 来源:活性炭网 作者:活性炭网 浏览数:

对污水处理厂设计的计算流体动力学(CFD)建模的概述揭示了它如何应用于不同的系统组件,以及为什么(即好处)和何时(在设计过程中)应用它。 废水处理厂系统组件的设计是复杂

对污水处理厂设计的计算流体动力学(CFD)建模的概述揭示了它如何应用于不同的系统组件,以及为什么(即好处)和何时(在设计过程中)应用它。

废水处理厂系统组件的设计是复杂的,因为系统中的所有单个组件必须和谐地运行以实现期望的系统性能。污水处理厂设计的主要目标包括:1)满足水质标准和要求; 2)优化处理过程效率; 3)最大限度地降低总体项目成本; 4)控制持续运营成本和维护要求。成功实现这些目标取决于工厂内处理水流系统的适当设计和优化。这些流动过程本质上是动态的,并且在很大程度上取决于流速,水位,停留时间,接触时间,化学浓度和混合效率。

计算流体动力学(CFD)模型研究可以可靠地用于预测各种处理过程之间的复杂相互作用,并有助于确保成功满足设计目标。CFD模型提供了三维流动过程研究的能力,以及复杂过滤过程,化学反应,沉积物输送,混合过程,热过程和曝气过程的集成。商业化代码非常适合推进废水部件和系统设计所需的模拟类型; 但是,每个代码都有各自的优点和缺点需要考虑。选择适当的代码是使用建模来支持设计过程的第一步。例如,具有结构化网格算法的CFD代码适用于模拟涉及动态水面的瞬态问题,可能不适用于对边界层很重要且需要贴身网格的受限流建模。此外,用于模拟流动湍流的数学模型在代码之间变化,并且选择适当的湍流模型对于适当地模拟混合过程,沉降过程和化学反应是重要的。一些商业上可获得的CFD代码包括Fluent(Ansys,Inc。),FLOW 3D(Flow Science,Inc。)和STAR CCM +(Siemens)。模拟流动湍流的数学模型在代码之间变化,选择合适的湍流模型对于正确模拟混合过程,沉淀过程和化学反应非常重要。一些商业上可获得的CFD代码包括Fluent(Ansys,Inc。),FLOW 3D(Flow Science,Inc。)和STAR CCM +(Siemens)。模拟流动湍流的数学模型在代码之间变化,选择合适的湍流模型对于正确模拟混合过程,沉淀过程和化学反应非常重要。一些商业上可获得的CFD代码包括Fluent(Ansys,Inc。),FLOW 3D(Flow Science,Inc。)和STAR CCM +(Siemens)。

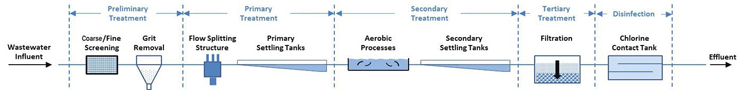

图1.常规废水处理流程图

随着可用计算资源的能力增加,CFD模型包括多个系统组件的能力变得越来越可能,从而允许更准确地预测系统过程的相互依赖性。每个处理过程造成的损失(由于形状阻力和摩擦力),堰高度,阀门位置和消耗的能量决定了整个处理过程中的液压等级线,并影响每个系统部件的效率。传统上,CFD建模器寻找系统中,组件之间的位置,其中模型域可以被破坏并且后续CFD模型之间共享边界条件。所需的断点越少,整体系统性能的预测就越准确。

将CFD建模集成到设计过程中通常发生在30%到60%的设计点之间。与任何建模工作一样,执行建模越早,结果在通知设计时就越有用。越来越多的公司正在以30%的设计标记实施模拟策略。

作为说明性实例,考虑图1中所示的常规废水生物处理的典型工艺流程图。

可以进行CFD模拟以通知图1中所示的所有处理过程的设计。以下是CFD的适用性的简要讨论,以支持可以从流动和过程优化中受益的所示系统组件的设计。

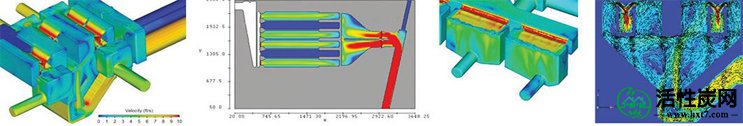

图2.筛选,去除砂砾和分流CFD

头纱筛选,去除砂砾和流动分裂

可以使用CFD容易地对头部和筛选室进行建模,以模拟细筛操作的各种配置以及对出口通道之间的流动分配的估计,所述出口通道供给砂砾去除室。砂砾去除室可以与这些模拟结合,以评估夹带砂砾的沉积和去除效率。通过这些部件的流动通常由溢流堰和闸门控制,这需要使用具有强自由表面跟踪能力的CFD模型。此外,必须将流动处理为两相(采用沉积物冲刷模型),因为砂砾室中砂砾的命运是主要关注点。设计过程中这些组件的CFD建模将优化:

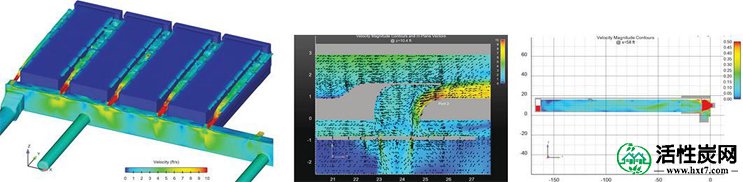

图3.沉降槽CFD

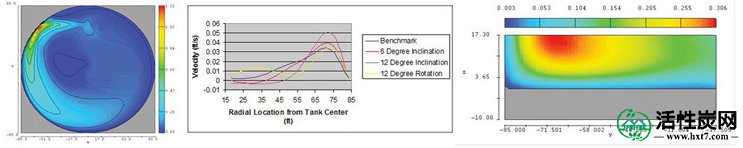

图4.接触罐CFD

沉淀坦克

一级和二级沉淀池依赖于均匀的塞状流动条件,以提供固体沉降和浮选浮选。沉降池的CFD模型通常包括流入通道,沉降室和流出通道。由于水面高度和堰流的微小变化会显着影响水箱的性能,因此再次需要具有强自由表面能力的CFD模型来精确建模该系统组件。沉淀池的CFD建模将通过以下方式推进设计过程:

联系坦克

流动模式和添加剂的混合对于优化接触罐性能至关重要。接触罐设计备选方案的CFD模拟可用于精确模拟消毒过程中流量和水位范围范围内的停留时间和接触时间。具体而言,集成到设计过程中的模拟可用于:

计算资源的进步以及最先进的CFD代码能力的进步使得三维模拟成为废水处理厂流程的设计和优化中越来越有用的工具。在30%设计点集成建模,使工程师可以充分利用模型可以提供的信息,并为设计进步时快速评估变更提供可靠的平台。CFD模拟结果还提供了可辩护的证据,表明最终设计将按预期在实践中运行。

(责任编辑:活性炭网)