发布日期:2018-10-30 14:40 来源:活性炭网 作者:活性炭网 浏览数:

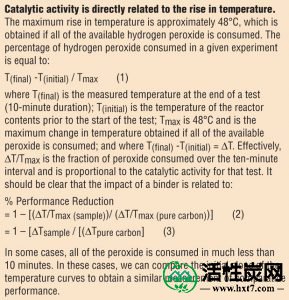

目前市场上的 氯胺 减少 过滤器的性能非常差,因为这些过滤器中使用的碳在转化为碳块时会被粘合剂破坏。 本文的目的是警告催化碳与这些粘合剂的真正不可预测的行为。 用户必须

目前市场上的

氯胺减少过滤器的性能非常差,因为这些过滤器中使用的碳在转化为碳块时会被粘合剂破坏。本文的目的是警告催化碳与这些粘合剂的真正不可预测的行为。用户必须非常小心,否则他们将在处理过程中完全破坏产品。粒状碳的使用不是一种选择,因为只有粉末状碳表现出良好的催化性能,并且这种粉末状碳需要转化为碳块。最终用户被困在使用粉末碳的需求和将这些粉末转化成块而没有严重损坏的强烈问题之间。有碳和碳的单一组合粘合剂实际上抵抗了所有的伤害,但这种组合是完全不可预测的,只能从对可能性的非常激烈的研究中得出。

总结和结论

总结和结论

使用的活性炭,以催化降解氯胺和减少水中硫化氢已很好建立一个世纪。催化机制建立于20世纪70年代(Bauer,RC和Snoeyink,VL J. Water Pollution Contr Fed,45:pp.2290-2301(1973)。在20世纪90年代,引入了专门设计用于提供增强的催化性能的活性炭。然而,很快就注意到,当制成基于碳块的产品时,其催化性能的很大一部分会丢失。

在当前的研究表明,在炭块催化性能的下降是不加热该碳的结果,也没有涉及到常规的表面结垢碳表面的。大部分损失的性能似乎是由于对某些热塑性粘合剂的存在的严重敏感性,并且这些性能损失与碳块生产期间测量的碳表面积损失无关(但可能远远大于)。

使用催化过氧化物降解反应作为氯胺和硫化氢还原的替代物,我们证明传统的微粒聚烯烃(即聚乙烯)粘合剂几乎与加工温度无关,可导致大的(60-90%)催化活性损失。一些聚烯烃粘合剂具有比其他粘合剂更小的影响,但是当与催化碳配制时都是一个问题。由于这个原因,许多碳块中的氯胺还原能力不能接近典型的过滤器的氯 还原能力,这是基于活性炭和游离碳之间直接和快速的化学反应。氯。

使用催化过氧化物降解反应作为氯胺和硫化氢还原的替代物,我们证明传统的微粒聚烯烃(即聚乙烯)粘合剂几乎与加工温度无关,可导致大的(60-90%)催化活性损失。一些聚烯烃粘合剂具有比其他粘合剂更小的影响,但是当与催化碳配制时都是一个问题。由于这个原因,许多碳块中的氯胺还原能力不能接近典型的过滤器的氯 还原能力,这是基于活性炭和游离碳之间直接和快速的化学反应。氯。

我们证明通过使用超低熔体流动粘合剂(当加热时,没有明显的熔化和流动倾向)可以显着减轻这个问题。然而,单独的超低熔体流动不能防止显着的性能损失。例如,典型的20%UHMWPE负载仍然会使性能降低约33%。在许多情况下,催化剂性能的损失是非常不可预知的,甚至是先进粘合剂如KYBLOCK ® FG-42 pPVDF(其具有非常低的熔融流动,并且由四的微米颗粒)会严重破坏某些碳的性能。然而,当与一些特定等级的催化碳结合并以非常特定的量使用时,它被发现是完全保持催化性能的唯一手段。

方法概述

本研究中使用的催化碳均为80 x 325目碳,具有宽粒径分布(15%-325目筛),可生产密度增加的碳块。在每种碳的-325目样品上进行某些基本催化性能测试(如下所述)。将每种碳的样品与不同数量和类型的热塑性粘合剂手工混合。粘合剂包括的Microthene ® FE-532聚(乙烯-乙酸乙烯酯)和FN-510 LDPE,GUR ® 2126超高分子量聚(乙烯)(UHMWPE)和KYBLOCK FG-42聚(亚乙烯基二氟乙烯)(PVDF)。

将5克每种混合样品装入30-mL锥形瓷坩埚中,然后通过插入第二个相同的锥形坩埚进行压缩,以在坩埚表面之间形成薄层。然后将该样品置于数字实验室对流烘箱中,在不同温度下保持15分钟。在热处理之后,使样品在实验室气氛中冷却,然后轻轻压碎成粉末以测定催化活性。

将5克每种混合样品装入30-mL锥形瓷坩埚中,然后通过插入第二个相同的锥形坩埚进行压缩,以在坩埚表面之间形成薄层。然后将该样品置于数字实验室对流烘箱中,在不同温度下保持15分钟。在热处理之后,使样品在实验室气氛中冷却,然后轻轻压碎成粉末以测定催化活性。

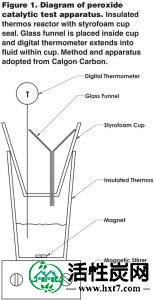

为了测量催化活性,研究人员组装了图1所示的装置,并使用了最初由Calgon Carbon开发的衍生物的方法(参见Haydon,RA和Matviya TM,美国专利5,470,748)。在这种情况下,他们使用放置在磁力搅拌器上的不锈钢平底保温杯。用具有三个穿孔的绝缘聚苯乙烯泡沫塑料杯密封杯子。一个穿孔允许玻璃漏斗通过以允许化学物质进入反应器。第二个穿孔是将数字温度计浸入反应器内的流体中。第三个穿孔用于排出反应器。

为了进行测试,研究人员首先加载了一定量的碳样品。将该样品加载到塑料称重皿上,并在对0.001克敏感的分析天平上测量。将其直接引入反应器(不通过漏斗),并将100克量的蒸馏水装入反应器中以分散碳。然后将50克量的缓冲溶液加入反应器中。该缓冲液由0.5M磷酸二氢钾和0.5M磷酸氢二钾组成。所有成分在使用前都达到室温。现在用磁力搅拌棒将反应器的内容物搅拌(大约600RPM)几分钟选择搅拌速度以在反应器内产生显着的涡流,中心的流体锥体被拉下约0.5英寸。我们确认初始温度稳定并记录下来。

为了进行测试,研究人员首先加载了一定量的碳样品。将该样品加载到塑料称重皿上,并在对0.001克敏感的分析天平上测量。将其直接引入反应器(不通过漏斗),并将100克量的蒸馏水装入反应器中以分散碳。然后将50克量的缓冲溶液加入反应器中。该缓冲液由0.5M磷酸二氢钾和0.5M磷酸氢二钾组成。所有成分在使用前都达到室温。现在用磁力搅拌棒将反应器的内容物搅拌(大约600RPM)几分钟选择搅拌速度以在反应器内产生显着的涡流,中心的流体锥体被拉下约0.5英寸。我们确认初始温度稳定并记录下来。

一旦碳有几分钟被蒸馏水和缓冲液润湿,就通过漏斗加入50克30%的分析级过氧化氢(无稳定剂); 它已被允许在室温下平衡。研究人员立即开始实验计时器并以一分钟的间隔记录温度。总共10分钟后,停止实验。

测试结果

测试结果

研究人员测试了不同制造商提供的四种催化碳。他们称这些产品为:碳B,碳C,碳H和碳J.然而,在进行这些测试之前,研究人员研究了一些有关催化碳的有用基础知识。这包括:1)粒度对催化性能的影响,2)加热碳对性能的影响和3)这些碳样品的原样催化性能。

加热催化碳的影响

当研究人员比较了一个0.860克的碳B样品,该样品在190°C加热15分钟,而未加热的样品,加热样品的过氧化物减少率为86.5%,87.2未加热样品的百分比。实际上,仅仅加热催化碳样品没有观察到显着的影响,并且已经显示对于所有催化碳通常都是如此。

这意味着当将催化碳制成碳块时性能的任何崩溃与样品的简单加热无关。相反,研究人员发现它是粘合剂与这些碳相互作用的结果。该结垢碳块的催化性能可导致90%的催化性能损失,远大于由粘合剂的存在引起的碳表面积的损失。通常,催化碳可以与粘合剂严重相互作用,几乎破坏催化性能。这种催化污垢是不可预测的,并且随着粘合剂和碳的选择而变化。需要直接分析测量才能找到优质配方。

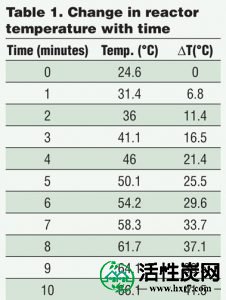

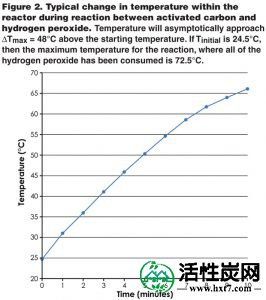

注意:将来,我们将使用加热的0.860克样品测量的DT / Tmax值作为比较各种碳 - 粘合剂混合物性能的基线。在此示例中,DT / Tmax值为0.865。表1和图1显示了典型的催化性能测定结果。图1中所示的曲线渐近接近约73°C的值。

颗粒尺寸对催化的影响将

颗粒尺寸对催化的影响将

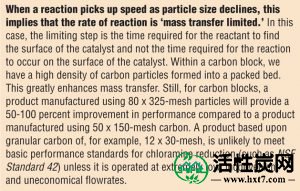

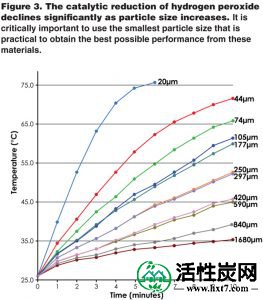

碳B样品进行系统研磨和筛分以获得窄粒径级分。使用1.000克各尺寸级分对每个级分进行过氧化物试验。(图3显示了观察到的过氧化物的降解,因为碳的平均粒径是变化的。)研究人员观察到,随着粒径的减小,催化反应的速度增加 - 并且基本上增加。最小比例的颗粒使过氧化氢的减少量几乎是最大部分的8倍。

粒径是最重要的元素之一从催化碳中获得最佳性能。如果可能,产品中的催化碳应该是产品中最小的碳颗粒,而传统的活性炭应该是较大尺寸的部分。催化活性炭比常规活性炭贵得多,并且优化粒度是获得这种昂贵成分的最佳成本性能的主要手段。

为了在家用产品中使用非常小的网状碳,这是获得增强的催化性能的主要手段,我们通常将碳粉转化为固体碳块。然而,正如我们将在本系列后面所述,将粉末状活性炭转化为碳块可导致催化性能几乎完全破坏。

催化活性炭的原样性能

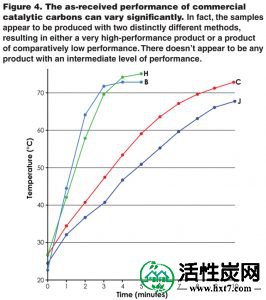

图4显示了本研究中四种催化碳的比较原样的过氧化物还原性能。(每次测量使用1.000克-325目材料样品进行。)有两种截然不同类型的催化碳。碳B和H是高活性材料,而碳C和J是低性能材料。差异很大,Carbons B和H的性能比Carbons C和J大约高出300%。

图4显示了本研究中四种催化碳的比较原样的过氧化物还原性能。(每次测量使用1.000克-325目材料样品进行。)有两种截然不同类型的催化碳。碳B和H是高活性材料,而碳C和J是低性能材料。差异很大,Carbons B和H的性能比Carbons C和J大约高出300%。

对于颗粒形式的这些碳的用户,碳B和H的增强性能将允许使用少60%的碳来实现与碳C和J相同的结果。例如,用户可以创建包含30的碳的混合物。 -40%重量的这些高性能材料和60-70%的低成本非催化碳,以达到与含有100%碳C和J的产品相同的结果。

然而,这种简单的结果变得更加复杂,因为我们使用这些碳来制造碳块。在这里,我们观察到在碳块生产过程中大部分催化碳的性能被破坏。这种性能损失比碳的初始能力重要得多。在生产活性炭块时,我们需要获得高性能的催化碳,并防止在制造过程中对碳造成严重损害。

总之,并非所有的催化碳都是相似的,并且产品的性能显着不同。我们的目标是能够选择高性能材料,并在转换成块时保持其理想的性能。

(责任编辑:活性炭网)