发布日期:2018-11-13 09:56 来源:活性炭网 作者:活性炭网 浏览数:

使用活性炭(AC)纳米颗粒 - 聚(二甲基硅氧烷)(PDMS)混合基质膜(MMM)研究了有机化合物从丙酮 - 丁醇 - 乙醇(ABE)发酵模型溶液中的渗透蒸发分离。 已经研究了操作条件和纳米颗

与蒸馏相比,蒸馏是工业中最常用的分离方法,渗透蒸发被认为是从酒精发酵液中回收挥发性组分的非常有前景的技术。渗透蒸发结合了渗透和蒸发,具有以下优点:(1)它对微生物无害;(2)它需要的能量较少,因为只有渗透物流转化为气相[ 1 ]。在酒精发酵中,原位回收可以减轻产品抑制并提高生产力[ 2 ]。丁醇是在丙酮-丁醇-乙醇(ABE)发酵产生的主醇,并且可以用作汽油替代燃料或用于许多其它应用[ 3,4]。当丁醇浓度达到约1wt%时,丁醇对微生物变得有毒。在发酵过程中部分地原位除去丁醇以减少产物抑制和提高丁醇生产率将是有利的。渗透蒸发可以被用于选择性地从所述发酵液中[除去丁醇5,6,7,8,9,10 ]。为了使渗透蒸发过程在经济上可行,从ABE发酵液中选择性去除丁醇,膜稳定性,丁醇分离因子和渗透通量等因素需要尽可能高[ 11]]。不同的聚合物已被用于制造评估丁醇渗透蒸发分离的膜:苯乙烯丁二烯橡胶(SBR)[ 12 ],乙烯丙烯二烯橡胶(EPDM)[ 13 ],聚氨酯(聚醚基)(PUR)[ 14 ],聚醚嵌段酰胺(PEBA)[ 15 ],聚(甲氧基硅氧烷)(PMS)[ 16 ],聚(二甲基硅氧烷)(PDMS)[ 17 ],聚(1-(三甲基甲硅烷基)-1-丙炔)(PTMSP)[ 18] ]和含有环糊精(CD)的聚酰胺 - 酰亚胺(PAI)[ 19 ]。在所有这些膜中,据报道,有机硅膜,如PDMS,是丁醇渗透蒸发分离的良好选择[ 20,21,22,23 ]。

然而,尽管PDMS膜的性能相对较好,但显然需要进一步提高其性能。实际上,渗透蒸发PDMS膜除了具有弱的机械强度之外还具有低渗透性和低分离因子。此外,就控制膜的厚度和选择合适的背衬材料而言,制备PDMS膜是非常具有挑战性的。

渗透蒸发传质过程依赖于溶液扩散机制。因此,为了提高ABE发酵液膜的性能,丁醇在膜内的选择性吸附和选择性扩散应尽可能高[ 24 ]。为了改进所需的化学物质的溶解度和扩散性,已经建议掺入小的吸附剂颗粒,与丁醇的高亲和性,将PDMS [基质中17,25 ]。活性炭颗粒已经报道了作为合适的吸附剂从其它ABE组分,例如水,丙酮,乙醇和[增强丁醇的分离5,26]。在该研究中,通过在PDMS的基质中添加不同浓度的活性炭纳米颗粒来制备混合基质PDMS膜,以改善其从ABE模型溶液中分离丁醇的性能。为了更好地控制膜制造过程,已经采用了使用喷枪笔进行喷涂。

据我们所知,这是第一次将活性炭纳米颗粒嵌入PDMS膜基质中,用于从ABE模型溶液中渗透蒸发分离有机化合物。之前的一项研究报道了AC-PDMS膜对二元丁醇水溶液的性能[ 17 ]。

在该研究中用作PDMS载体的聚丙烯腈(PAN)膜购自Synder Filtration(Vacaville,CA,USA),截留分子量为30,000Da,厚度(聚酯+ PAN)为0.15mm。PDMS和交联剂试剂盒(RTV615 001-KIT)获自Momentive Co.(Hebron,OH,USA)。超活性多孔碳纳米粉末(US1074:粒径20-40 nm,孔径3.5 nm,比表面积大于1400 m 2/ g),购自US-Nano Company(South Bend,IN,USA)。总厚度为200-235μm的商业PDMS膜(分别为聚对苯二甲酸乙二醇酯(PET),聚酰亚胺(PI)和PDMS的130,100,3-5μm)从Pervatech BV Company(Rijssen,The Netherlands)获得。 。从Fisher Scientific(Fair Lawn,NJ,USA)获得丁醇(99%纯度,Acros),丙酮(95%纯度,Acros),乙醇(99%纯度,Acros)和甲苯(99%纯度,Acros)。使用去离子蒸馏水制备所有溶液。

聚丙烯腈(PAN)膜用作背衬材料以沉积薄的PDMS层。首先将PAN膜浸入水中,然后用玻璃板粘贴。通过将来自硅氧烷试剂盒的5g碱性PDMS溶液在20g甲苯中混合来制备用于活性层的PDMS溶液。使用搅拌器(RZR 2102,Heidolph Electronic,Chicago,IL,USA)将溶液彻底混合1小时,然后将0.5g交联剂加入该混合物中并再搅拌30分钟。然后使用气笔刷(Paasche VL-SET Double Action Siphon Feed Airbrush,Paasche Airbrush Company,Chicago,IL,USA)将PDMS溶液喷涂到PAN膜上,连续两层[ 27]]。首先将主溶液在一个方向上尽可能均匀地喷射到PAN载体上,并且在环境条件下一小时后,将膜旋转90°并且如第一层一样喷涂第二层。然后将带有膜的玻璃板置于真空烘箱中。在室温下将真空烘箱在0.2巴的绝对压力下保持30分钟,然后将烘箱加热至90℃并保持3小时(包括预热),同时保持相同的真空压力。在该固化程序之后,将膜从烘箱中取出并冷却至室温。切割固化膜直径为5.0cm的试样以适合膜测试模块中膜支架的尺寸。膜的活性区域为13.5cm 2。

为了制造混合基质膜,遵循与上述纯PDMS膜类似的程序。然而,将不同重量百分比的活性炭纳米颗粒在4至10wt%的范围内加入到用于制备活性层的主溶液中。使用等式(1)评估不同的纳米颗粒百分比。首先使用超声波仪(QSONICA,Part No.Q700,Fullerton,CA,USA)在环境温度下将纳米颗粒在20g甲苯中彻底混合2小时。然后,加入5g PDMS。1小时后,加入0.5g交联剂并混合30分钟。喷嘴足够大以喷洒溶液而没有任何堵塞,并确保AC-PDMS溶液均匀喷涂。

其中W AC和W PDMS分别是膜浇铸溶液中纳米颗粒和聚合物的重量。

使用扫描电子显微镜(SEM,Vega-II XMU VPSEM和Anatech Hummer VII,Battle Creek,MI,USA)检查所有膜的顶部表面和横截面。为了制备用于SEM分析的样品,将膜浸入液氮中然后急剧切割。垂直于膜表面破坏样品以获得横截面积的SEM图像。每个试样固定在使用碳胶带的支撑,并金溅射作了[前SEM观察28,29 ]。

为了测量与进料溶液接触的膜的活性层的溶胀度,在没有背衬材料(PAN膜)的情况下制备PDMS和AC-PDMS膜。为了制备没有背衬材料的膜,制备了用于喷雾的相同溶液。将直径为9.5cm的培养皿用作浇铸单元以制备PDMS膜的扁平试样。将10mL溶液倒入培养皿中以制备膜。然后将培养皿置于真空烘箱中并小心地调平以获得均匀的厚度。在室温下施加80kPa的真空压力30分钟,然后将烘箱加热至90℃并保持3小时,同时保持真空。通过用水冲洗将固化的膜从Pyrex培养皿上剥离。在室温下将膜薄膜浸入含有纯水,丁醇,乙醇和丙酮的组分以及ABE模型溶液的瓶中。用ABE模型溶液进行的三次溶胀试验的浓度为(A:0.25,B:0.5,E:0.08)wt%,(0.5,1.0,0.17)wt%和(1.0,2.0,0.33)wt%,分别是其余的溶液是水。后一浓度基于典型发酵的ABE比:3:6:1。浸泡24小时后,从密封瓶中取出膜样品; 用刮水器(Kimwipes,Kimtech)轻轻吸干溶胀的膜以快速除去任何表面溶液。然后使用精确的数字天平称重膨胀的膜样品并返回瓶中以观察是否会发生进一步的膨胀。重复相同的步骤直至达到饱和并且未观察到进一步的重量变化。肿胀程度(通过等式(2)测定膜的DS),以重量百分比表示。

其中W s和W d分别是溶胀膜和干膜样品的重量[ 20 ]。溶胀度是膜样品重量的增加。由于PDMS膜是致密膜,因此重量增加是肿胀程度的良好表示。

本研究中使用的气相色谱仪(GC)购自色谱专业(SRI Instrument,Brockville,ON,Canada)。GC配备有火焰离子化检测器(FID)。使用Stabilwax柱(10655-126),30m长,内径0.53mm,和5m长的保护柱(Restek,Chromatography Specialties,Brockville,ON,Canada)测定丙酮,乙醇的浓度,在进料模型溶液和渗透物样品中加入丁醇和丁醇。使用氦气作为载气,当注入样品时,柱温最初设定在80℃。将该温度保持恒定2分钟,然后以20℃/分钟的速率升至200℃。在注入下一个样品之前,该柱需要约2分钟冷却。有效,GC能够每11分钟分析一次注射。喷射器和FID检测器温度分别为250℃和110℃。由于丁醇 - 水溶液在很宽的浓度范围内是不混溶的,因此使用已知量的蒸馏去离子水稀释两相混合物以降低到不存在不混溶性的浓度水平,以便始终将单相溶液注入用于浓度测量的GC。在组合物测量结束时,根据稀释量校正它们。用已知量的蒸馏去离子水稀释两相混合物,使其降至不存在不混溶性的浓度水平,以便始终将单相溶液注入GC进行浓度测量。在组合物测量结束时,根据稀释量校正它们。用已知量的蒸馏去离子水稀释两相混合物,使其降至不存在不混溶性的浓度水平,以便始终将单相溶液注入GC进行浓度测量。在组合物测量结束时,根据稀释量校正它们。

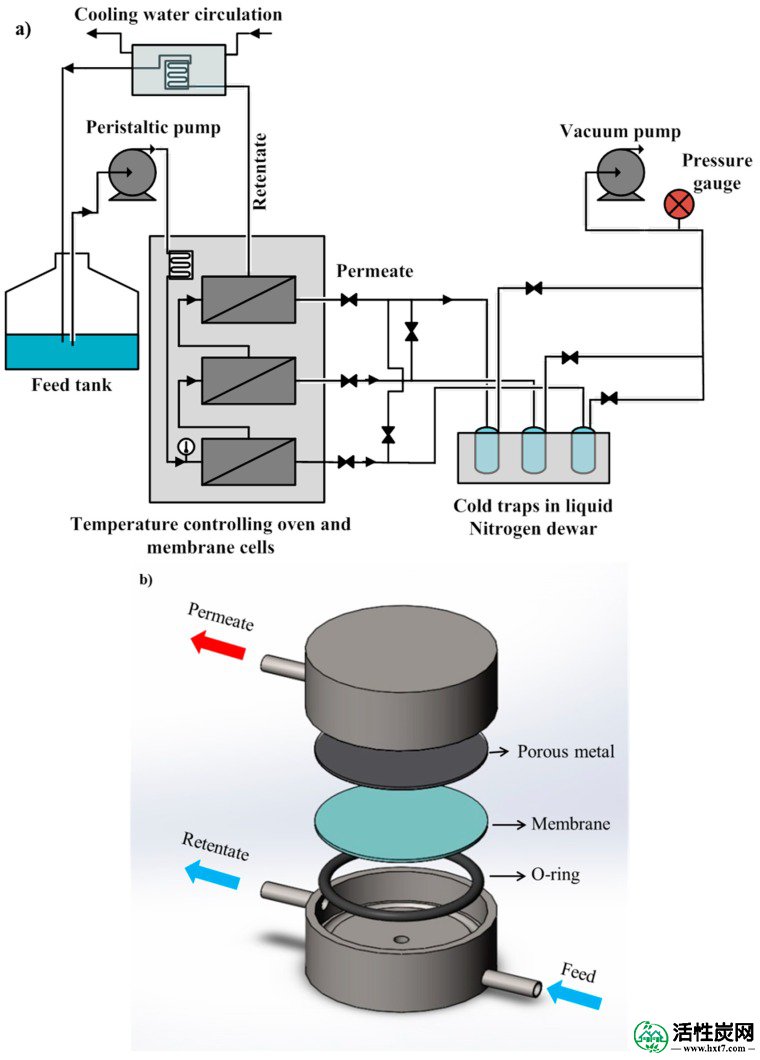

使用图1中示意性示出的实验装置进行渗透蒸发实验。三个膜组件串联连接,以确保每个膜组件的滞留物侧的流速相同。在实验的开始和结束时测量进料罐中组分的浓度。结果表明,进料罐中的最终浓度比初始浓度低近5%。在计算分离因子时考虑了这种小的减少。进料流速足够高,可以考虑每个模块中几乎恒定的滞留物浓度,并确保几乎零级的切割条件。此外,流过每个膜组件的进料溶液的温度降低可忽略不计,因为渗透物流速平均比进料流速小30,000倍。使用蠕动泵将来自ABE模型溶液的进料流泵送通过第一渗透蒸发池。将三模块膜系统置于温控烘箱中。进料流进入烘箱时,进料流流过长的不锈钢卷,以确保进料流在进入第一膜组件之前达到温度设定点。在进料流进入第一膜组件之前,使用热电偶测量不锈钢管内的进料温度。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。将三模块膜系统置于温控烘箱中。进料流进入烘箱时,进料流流过长的不锈钢卷,以确保进料流在进入第一膜组件之前达到温度设定点。在进料流进入第一膜组件之前,使用热电偶测量不锈钢管内的进料温度。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。将三模块膜系统置于温控烘箱中。进料流进入烘箱时,进料流流过长的不锈钢卷,以确保进料流在进入第一膜组件之前达到温度设定点。在进料流进入第一膜组件之前,使用热电偶测量不锈钢管内的进料温度。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。进料流进入烘箱时,进料流流过长的不锈钢卷,以确保进料流在进入第一膜组件之前达到温度设定点。在进料流进入第一膜组件之前,使用热电偶测量不锈钢管内的进料温度。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。进料流进入烘箱时,进料流流过长的不锈钢卷,以确保进料流在进入第一膜组件之前达到温度设定点。在进料流进入第一膜组件之前,使用热电偶测量不锈钢管内的进料温度。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。使用LabVIEW(National Instruments Corporation,Austin,TX,USA)监测温度。在烘箱出口处,滞留物流通过冷却盘管,冷却盘管在返回进料罐之前浸入冷水浴中。

(a)三模块膜渗透蒸发实验系统的示意图; (b)膜测试模块的分解图。

三个膜组件中的每一个的蒸汽渗透物流通过浸没在液氮杜瓦中的冷阱,其中渗透物被冷凝。使用真空泵(真空压力空气泵115V,Cole-Parmer,Montreal,QC,Canada)将膜组件的渗透物侧和冷阱保持在非常低的压力(小于0.8kPa)。使用数字压力计监测真空压力。使用自动时间填充控制器(Gordinier Electronics Inc.,型号359 liquid time fill,Roseville,MI,USA)控制杜瓦瓶中的液氮水平,以确保杜瓦瓶含有足够的液氮以浸没冷阱。每次渗透蒸发实验的平均时间约为18小时。此外,进行数值模拟以估计达到稳态所需的时间,并且发现与实验时间相比可忽略不计。在每个实验结束时,将渗透物解冻,然后称重并使用气相色谱(GC)分析它们的组成。

已经使用三种不同的进料丁醇浓度在0.5-2.0wt%之间来研究初始进料浓度对膜性能的影响。相应地改变丙酮和乙醇的浓度以维持典型ABE发酵液的3:6:1 ABE溶剂比。

此外,为了研究活性炭纳米颗粒负载在PDMS膜基质中的效果,已经考虑了不同浓度的活性炭纳米颗粒(嵌入膜中4-10wt%)。

为了表征浸透汽化分离性能,总光通量(Ĵ)和选择性(与相对于水所定义的分离系数这一工作表示)(α I,W)被用于[ 20 ]。总通量(J)是每单位膜表面积的渗透物流速,其通常根据每种物质的总渗透通量和渗透物质量分数确定每种物质。考虑到两种待分离物质,分离因子是评估膜分离能力的指标。单个物种i的这些参数在等式(3)和(4)中定义:

其中m是渗透物流的质量(g),A是膜的有效表面积(m 2),t是渗透时间(h),y i和x i是物质的质量分数,i并且y w和x w分别是渗透物和进料流中水的质量分数。

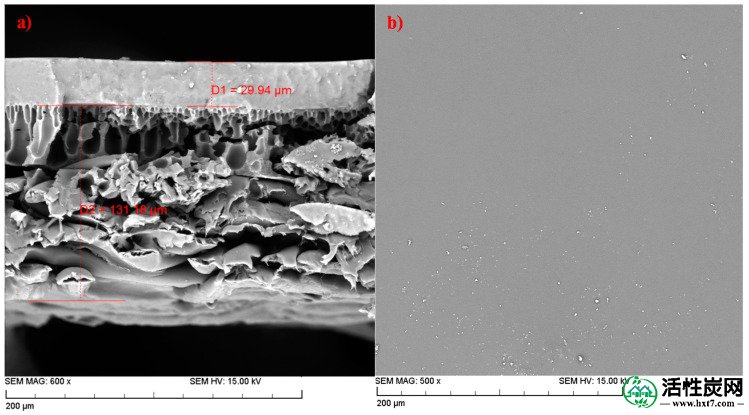

图2中的 SEM图像显示了沉积在PAN膜上的8wt%AC-PDMS层的横截面和表面形态。膜的活性层平均厚度为约30μm,其为致密的AC-PDMS层,并且背衬材料或PAN膜的平均总厚度为约130μm。此外,图 2a清楚地显示均匀的PDMS活性层已沉积在PAN多孔层上,其中两层之间显然存在紧密接触。此外,可以看出,没有缺陷或空隙,这可能是由膜中纳米颗粒的聚集引起的。

(a)沉积在PAN膜上的8wt%AC-PDMS层的横截面的SEM照片; (b)8wt%AC-PDMS膜的顶部表面。

图 2b中的顶部表面SEM图像显示了PDMS膜的致密结构。此外,膜的顶层非常光滑,进一步表明纳米填料在整个膜中均匀分布。由于不同纳米粒子浓度的膜的表面视图和横截面图像之间没有显着差异,因此没有呈现其他膜的SEM图像,并且仅呈现8wt%AC的表面图像和横截面图像。 -PDMS 如图2所示。

假设渗透蒸发分离过程遵循溶液扩散模型。物质吸附到膜中是基于组分的不同溶解性质的选择性步骤,主要取决于它们的极性和内聚能密度。为了更大的吸附,目标组分和膜应具有近似相似的极性。物质通过膜的运输速率由扩散决定,扩散受渗透物的形状和摩尔体积的影响。在ABE发酵液的情况下,较小的分子,例如水和乙醇,具有较高的迁移率。膜和物质的相互作用可以通过膜对每种组分的溶胀度来定义。基于PDMS的膜膨胀是一种常见现象,它对膜的结构和性能有重要影响。肿胀程度是一个直接参数,用于评估膜的抗肿胀性[30 ]。

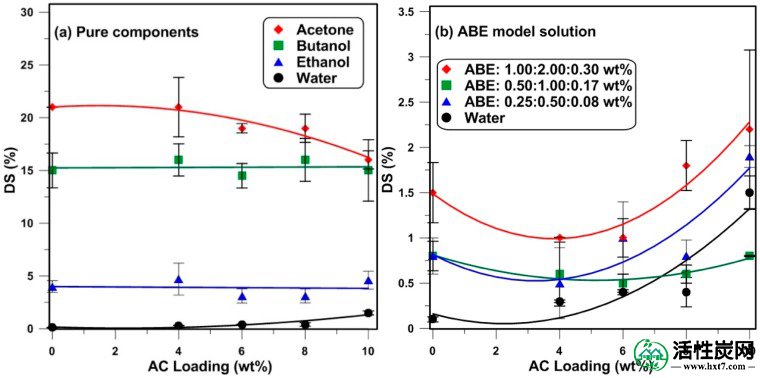

PDMS和AC-PDMS膜的溶胀行为在图3a中显示为纯丙酮,丁醇,乙醇和水组分作为纳米颗粒负载的函数。根据实验数据,丙酮导致最高水平的溶胀,这表明丙酮和膜之间的亲和力最高,纯PDMS膜的溶胀度约为21%。丁醇也导致相对高的溶胀度,约为15%,其次是乙醇和水,用于纯PDMS膜,分别约为4%和0.4%。这些结果遵循与Mai等人报道的相同的趋势。[ 23]。此外,增加颗粒负载量对PDMS混合基质膜对纯有机组分的溶胀度的影响可忽略不计。

混合基质膜的溶胀度是(a)纯组分和(b)室温下丙酮 - 丁醇 - 乙醇(ABE)模型溶液中纳米颗粒负载的函数(线是趋势线)。

用于纯水和不同浓度的ABE模型稀释溶液的混合基质膜的溶胀程度示于图 3b中。结果表明,通常,ABE溶剂浓度的增加导致溶胀程度的增加。这是由于在ABE组分[中的高溶解度31,32 ]。图3b还揭示,纳米颗粒的添加最初在较低纳米颗粒负载下略微降低,随着负载增加而增加。通过在膜的基质内添加纳米颗粒,改变聚合物的结构并且可以在有机和无机材料之间产生一些结合。这些键起到交联作用,并在开始时减少聚合物的溶胀。然而,通过增加PDMS基质内的纳米颗粒负载,ABE组分的吸附,更重要的是,水的吸附在颗粒内增加。这导致膜样品重量的增加,这被解释为更高程度的溶胀。注意,样品质量的增加不伴随体积的等效增加,因为纳米颗粒吸附剂将改变渗透物的量而不改变其体积。对于整洁的PDMS,情况并非如此。

Niemisto等人。[ 33 ]检测了每种ABE组分的溶剂-PDMS膜相互作用的距离(ΔPDMS,i),由三个汉森溶解度参数(HSPs)计算得出。这三个参数是:氢键相互作用(δ ħ),极性相互作用(δ p)和分散的相互作用(δ d),它们是将液体分子保持在一起并导致膜与进料溶液分子之间相互作用的内聚力。开发这些参数是为了预测一种物质是否会溶解在另一种物质中并形成溶液。汉森溶解度参数通常用于计算距离参数(Δ),其定义为两个组分之间基于它们各自的部分溶解度参数组分的距离。距离值(Δ)更接近零的两个分量更可能彼此具有更高的亲和力。因此,较小的(Δ)值意味着两种物质之间的亲和力更大。表格1给出了Niemisto等人报道的距离参数。用于PDMS用于ABE发酵溶液的主要组分。从该表中可以看出,PDMS对丙酮具有最高的亲和力,其次是丁醇,乙醇和水。如图3a所示,在纯组分的溶胀度方面也观察到相同的顺序。此外,在先前的研究中测量了活性炭纳米颗粒的吸附容量[ 18]。结果表明,这些颗粒对某些ABE化合物具有很高的吸附能力。对于二元丁醇水溶液,吸附容量为350(mg / g),与3g / L的溶液平衡。对于ABE模型解决方案,活性炭F400的竞争吸附容量分别为丁醇,丙酮和乙醇的193.3,25和7(mg / g),以及5 g / L丁醇的溶液[ 34]。

ABE组分的溶解度参数[ 33 ]。

| 溶剂 - 膜相互作用 | 丙酮 | 丁醇 | 乙醇 | 水 |

|---|---|---|---|---|

| Δ PDMS,我(j 1/2米-3/2) | 10.6 | 12.4 | 17.1 | 40.9 |

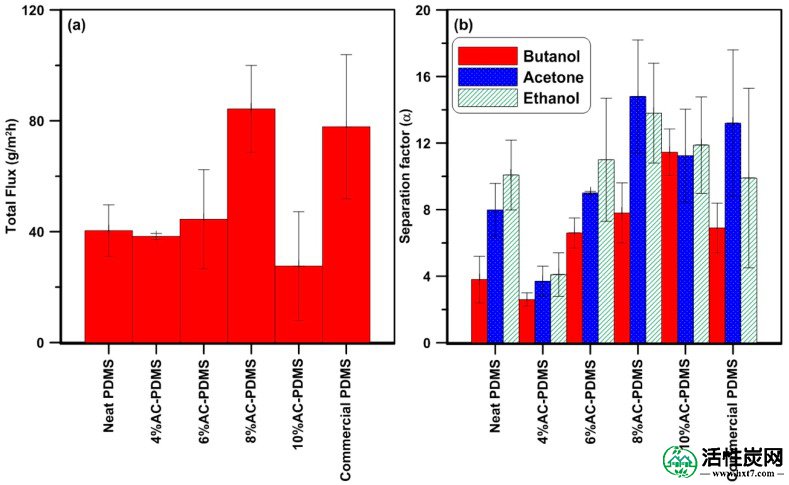

通过使用典型的ABE模型溶液进行一系列渗透蒸发实验来测量纳米颗粒浓度对MMM性能的影响,以测量分离因子和渗透通量,AC纳米颗粒浓度在0至10wt%之间变化在PDMS膜中。结果如图4所示。如可在可见图4a,将活性炭纳米颗粒添加到PDMS基质中会影响膜的渗透蒸发性能。混合基质膜总渗透通量在8wt%纳米颗粒负载下达到最大值,这是对于纯PDMS膜观察到的值的两倍以上。此外,具有8wt%纳米添加剂的混合基质膜的渗透通量高于商业PDMS膜的渗透通量,尽管商业膜的PDMS层约为7倍(商业膜的4.5±1.89μm与30.1相比)。对于实验室制造的膜,±2.49μm)。随着纳米颗粒浓度的增加,渗透通量的增加是由于产生了额外的吸附位点和洞穴状多孔结构,35 ]。洞穴状孔隙和颗粒的多孔结构为进料中通过膜的组分提供了更高渗透性的新途径。从8至10wt%AC纳米颗粒的浓度降低通量可能是由于聚合物链的迁移率受到限制,因为其在较高浓度的纳米颗粒下具有硬化作用。这种迁移率的降低导致组分在膜上的扩散较慢。

ABE模型溶液(A:B:E:0.25,0.5,0.08wt%)的渗透蒸发分离性能,用于纯PDMS(实验室制造和商业)膜和AC-PDMS(PDMS中4-10wt%AC)膜40°C:(a)总通量; (b)分离系数。

此外,虽然丁醇的膜分离因子低于纯膜对4 wt%活性炭纳米粒子浓度的分离因子,但它通过增加6 wt%的吸附剂负载量而连续增加(图4)B)。丁醇分离因子从0到4wt%的降低可能是由于膜结构的变化; 然而,当纳米颗粒负载量从4wt%增加到10wt%时,观察到混合基质膜显着增加,即3.4倍。与商业PDMS膜相比,纳米颗粒浓度为10wt%的混合基质膜对丁醇的选择性大约高65%。PDMS膜对丙酮和乙醇的选择性处于4wt%的最低值,而在8wt%的颗粒负载下观察到它们的最高分离因子。虽然对于高于8wt%的AC纳米颗粒浓度,丙酮和乙醇的分离因子降低,但它们的值仍优于纯PDMS膜的值。结果表明,组分和MMM之间存在高化学亲和力。此外,吸附容量或双吸附模式的增加提高了膜的选择性。从中可以看出图4中,组分的通量和分离因子随着纳米颗粒浓度的增加而增加。因此可以得出结论,活性炭纳米颗粒的存在改善了PDMS膜的性能,用于从ABE模型溶液中渗透分离丁醇。

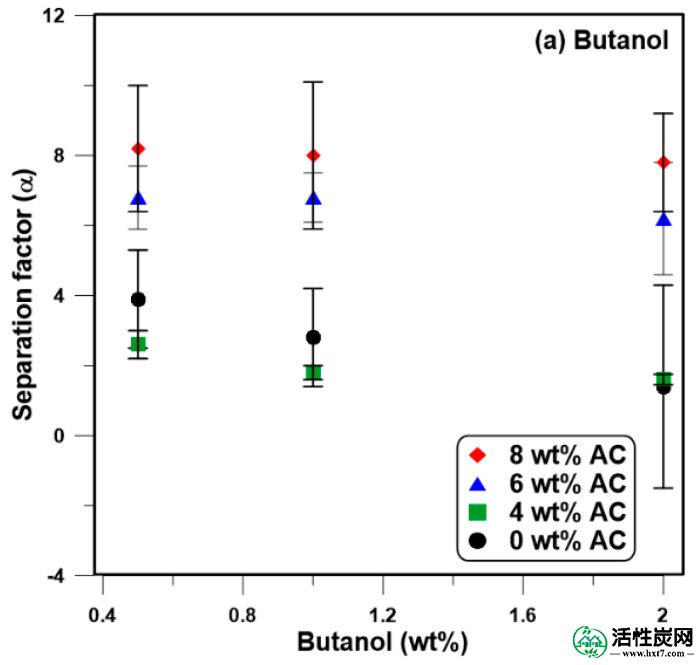

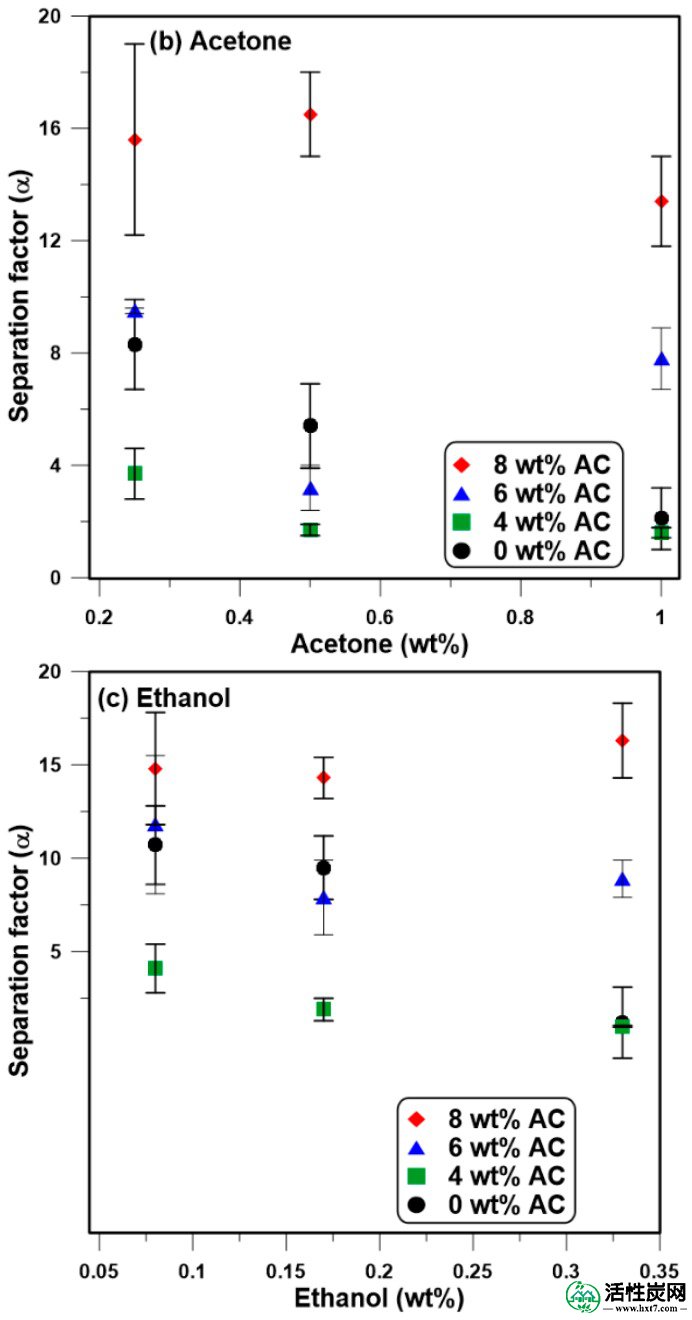

通过改变丁醇的进料浓度0.5至2wt%来检测进料浓度对膜性能的影响,同时保持丙酮和乙醇浓度与典型ABE发酵液的比例相同(A:B:E) = 3:6:1)。对于纯PDMS膜和具有不同纳米颗粒浓度的AC-PDMS膜,在图5中呈现了该系列实验的结果。结果表明,饲料浓度的增加导致分离因子的降低(图5a -c)。而且,如图5所示与纯净PDMS膜的分离因子的降低相比,三种混合基质膜的进料浓度的分离因子降低得更快。结果,纯PDMS膜对进料浓度更敏感。这可能是由于与纯PDMS结构相比,通过增加颗粒负载,AC-PDMS膜基质中聚合物的比例较低。

进料浓度对膜在40℃下分离因子的影响。(a)丁醇,(b)丙酮和(c)乙醇。

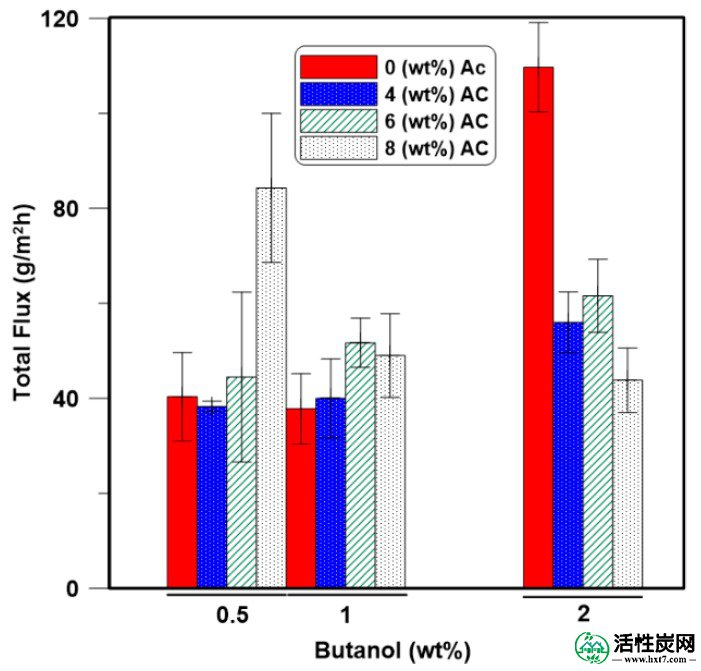

图6显示除了8wt%AC-PDMS膜之外,总渗透通量随着进料ABE浓度的增加而增加。随着进料浓度的增加,吸附在聚合物和活性炭中的各组分的量将增加。此外,基于图3中的溶胀结果,进料组分浓度的增加导致溶胀程度的增加,这导致聚合物膜内的自由体积增加。结果,渗透的能垒将降低,这有助于增加总通量[ 36 ]。具有较高水平的溶胀,较大量的较低亲和力的组分,例如水(参见表1),可以通过膨胀的膜。值得一提的是,通过增加AC纳米颗粒的较高(8wt%)负载的初始进料浓度来降低通量(图6),并且在较高的进料浓度下,通量的主要增加是纯净的PDMS膜。

ABE进料浓度对PDMS混合基质膜在40℃下总渗透通量的影响。

将活性炭纳米颗粒包埋在PDMS膜的基质中以改善ABE模型溶液中丁醇的渗透蒸发分离。PDMS混合基质膜的丁醇选择性随着AC纳米颗粒浓度的增加而增加,直至PDMS中AC纳米颗粒的10wt%。此外,总通量随着纳米颗粒的浓度增加至8wt%,其中观察到最大值。此外,当纳米颗粒的浓度从0增加到10wt%时,丁醇的分离因子增加了一倍多。对于纳米颗粒浓度为8wt%的纯PDMS膜,总通量也增加至两倍以上。

研究了进料浓度对ABE模型溶液中丁醇渗透蒸发分离的影响。随着所有ABE组分的进料浓度的增加,MMM的总渗透通量增加,但分离因子减少。

基于从该研究获得的结果,显示活性碳纳米颗粒在PDMS膜的基质中的存在有益于来自ABE模型溶液的丁醇的渗透蒸发分离性能。与商业PDMS膜相比,在该工作中使用AC纳米颗粒操纵PDMS膜的结构和性质导致更高的通量(8wt%)和更高的丁醇分离因子(10wt%)。