发布日期:2018-11-07 11:54 来源:活性炭网 作者:活性炭网 浏览数:

抽象 在这项研究中,制备了活性炭和碳纳米纤维(AC / CNF)的复合材料,以改善活性炭(AC)吸附挥发性有机化合物(VOC)的性能及其在呼吸器滤芯中的应用。 用硝酸镍催化剂前体浸渍

挥发性有机化合物(VOCs)是环境中的一类化学污染物,可引起严重的健康问题。某些挥发性有机化合物,如苯,甲苯和二甲苯(BTX)是已知的或怀疑为致癌物[ 1,2 ]。

吸附剂上污染物的吸附是控制VOC排放的最重要方法之一。活性炭(AC)是用途最广泛且经常使用的固定床形式的环境控制吸附剂。这是由于其较大的内表面积和孔体积,以及以低成本吸收有机蒸气的能力。这些特性使得它最实用的吸附剂之一[ 3,4 ]通过空气净化呼吸器或个人保护设备从吸入的空气中除去有毒气体和蒸气。呼吸器滤芯和滤毒罐在填充床中含有活性炭颗粒,吸附空气中的有机蒸气,同时通过吸附剂[ 5]]。典型的有机蒸气半面罩呼吸器滤芯是塑料或金属外壳,含有25-40克活性炭,有时浸渍金属盐以增强其酸性气体吸附特性。

活性炭是无结构的,具有复杂的物理化学性质[ 6 ]。它的选择性很差,特别是芳香族化合物[ 7 ]。活性炭的吸附能力受以下因素的限制:表面活性位点的密度,吸附键的活化能,非均相体系中吸附的缓慢动力学和非平衡,吸附剂表面的传质速率及其相对较大的尺寸[ 8 ]。

为了克服上述限制,已提出新类型的合成碳质材料作为候选物或作为改性因子,以改善活性炭的吸附性能。

近年来,碳纳米纤维(CNF)受到越来越多的关注并得到了广泛的研究。由于它们的有趣的性质(纯度,机械强度,高的几何表面,等等)的9 - 12 ]它们被认定为一特定的碳材料和作为具有用作吸附剂和催化剂载体的潜力。

CNF的特征在于纳米级的石墨状结构,其中沿着纤维轴的层叠六边形层的可变排列通常提供三种类型的CNF:血小板(垂直于纤维轴线的排列),管状(平行于轴线的排列) )和人字形(与轴成一定角度)CNF [ 11 ]。这些结构根据其生长条件和用作催化剂的金属而不同[ 13 ]。

已经使用CNF进行了若干研究以改善其他吸附剂的性质。例如,CNF /碳纤维复合材料进行了研究,在纤维和碳纤维的基体之间的界面,以改善粘接性能增强的复合材料[ 14 - 16 ]。它们还被用于给出由CNF锚定的宏观框架或支撑,以解决操作难度和压降问题[ 17 ]。Lim 等人 [ 12 ]使用CNF / ACF(活性炭纤维)复合材料通过CNF的催化生长将多种功能引入ACF的催化表面,这可以改善ACF在SOx和NOx等应用中的性能。罗伯特等人, [18 ]在碳质载体(活性炭)上生长碳纳米结构(CNF和碳纳米管),用于水净化。AC / CNF复合材料在净化水方面比传统AC更有效,特别是用于去除金属物种。

在碳材料的表面相关应用中,表面形态,结构,化学和其表面上的有效位点的程度是非常重要的。血小板和人字形CNF暴露具有少量杂原子的六边形的自由边缘,不同于基于微孔显影结构的碳质载体的负凹面。这样的CNF表面似乎有利于提供暴露的疏水六边形边缘的活性位点以获得高活性[ 19]。

本工作的范围是从活性炭和碳纳米纤维(AC / CNF)制备复合材料,以改善活性炭在吸附VOCs等应用中的性能,并将制备的复合材料以颗粒形式用于呼吸器滤芯中。呼吸系统防护。

伊朗是世界上第三大核桃生产国,占全球产量的10%[ 20 ]。在该研究中,将核桃壳用作制备活性炭的碳质源材料。氢氧化钾被用作化学活化剂,因为它是用于生产活性炭[最有效的化合物之一21,22 ]。

然后将初始粒度为0.21-0.35mm的核桃壳压碎,研磨并筛分筛分。接着将壳浸泡在氢氧化钾溶液中,轻轻加热2小时。随后将它们在150℃的烘箱中干燥。然后将浸渍的壳样品在石英管式反应器中在氮气流下碳化1小时。活化后,将样品在N 2流下冷却,用0.5N盐酸洗涤两次,依次用冷蒸馏水冲洗,除去任何残留的化学物质。将洗涤过的样品在110℃的烘箱中干燥[ 23]。制备具有不同重量比的活化剂(氢氧化钾)与核桃壳,并且具有不同活化温度的样品,并且具有最高表面积,微孔体积和VOC吸附容量的样品用作制备AC的载体材料。 / CNF复合材料。

将预先在65℃下干燥的AC吸收含有规定量镍的水溶液。的大部分水蒸发后,将潮湿的AC在真空烘箱中在120℃下干燥2小时[ 12,18 ]。此后在该研究中,用30%w / w的Ni浸渍的AC被称为AC。

在通过常规卧式管式炉加热的石英流动反应器(直径3cm,长度100cm)中通过AC合成CNF。将规定量的AC置于炉中反应器管中心的氧化铝舟皿中。

在氢气氛中在500℃下还原催化剂2小时后,甲烷以200cm 3 / min 的速率在550℃ 下流过氧化铝舟皿1小时,并被催化分解。纳米尺寸的碳通过化学气相沉积(CVD)在AC载体材料上生长。为了纯化通过该方法生长的AC / CNF样品,采用酸处理以除去催化剂颗粒。将样品与盐酸(3M)混合12小时,然后用硝酸(2M)再混合12小时,借助超声波处理。

最后,用冷蒸馏水冲洗样品以除去残留的化学物质。将洗涤过的样品在110℃的烘箱中干燥12小时[ 23 ]。

通过使控制量的CO 2通过悬浮在炉中的反应器管中的复合物来物理活化合成的复合物。将样品在N 2流下加热,指定的反应温度每分钟升高5℃,然后在450℃的温度下保持5小时。

随后将样品在150℃下脱气8小时。所产生的吸附剂的孔径分布和比表面积是由氮吸附等温线在77°K决定的,使用Micromeritics ASAP 2010分析仪加速表面积和Brunauer,Emmett和特勒(BET)和Barrett,乔伊纳和Halenda(BJH ) 方法。

在扫描电子显微镜(SEM,剑桥S-360在16kV和2.5A下操作)和透射电子显微镜(Philips CM-100在100kV下操作)下观察纳米复合材料的纳米结构和形态。

作为代表性VOC的1000ppm BTX用于测定粉末形式的制备的吸附剂的吸附容量,因为这是有机蒸气呼吸器筒的典型最大使用浓度(MUC)[ 24 ]。

对于吸附研究,通过将84微升相等BTX混合物(使用100μL注射器)注入预先在环境压力下填充有无烃空气的5升Tedlar袋中来产生模型空气样品。立即关闭注射阀,将袋在80℃的烘箱中加热1小时。吸附研究使用以下方法进行[ 25 ]。

在实验之前,将样品在200℃下脱气8小时以除去捕获在样品中的吸附的水分或气体。然后将吸附剂均匀地填充到9cm长的玻璃柱(内径10mm)中。在塔的两端使用经硅烷处理的玻璃棉和丙烯过滤器以将吸附剂保持在适当位置。每列中吸附剂的最终质量约为80mg。吸附剂柱的入口端连接到样品袋。另一端连接到木炭吸附剂管(Sorbent Tube,Anasorb CSC,SKC),用于捕获未被吸附剂保留在塔中的任何吸附物。

吸附管的出口端连接到SKC低流量泵。空气样品以可调节的流速通过整个系统。

为了测量由木炭捕获的BTX的量,使用二硫化碳(CS 2)提取它们。使用Shimadzu气相色谱系统进行分析。吸附在吸附剂上的BTX通过从注入样品袋的初始量中减去保留在木炭上的BTX来估算。每个样品的每个吸附实验一式三份进行。

由于处理和呼吸阻力的困难,所制备的吸附剂的粉末形式不适合于诸如呼吸器筒的应用。为了将其转化为颗粒形式,将吸附剂与合适的碳质粘合剂(刚好足以进行捏合和均匀混合)混合并手动挤出。然后将粒状吸附剂在烘箱中在800℃下碳化过夜,最后用CO 2活化8小时。

使用40克制备的颗粒状吸附剂,其平均颗粒尺寸为0.11cm,填充密度为0.43g / cm 3,用于制备床深度和直径分别为3和7.4cm的呼吸器筒。

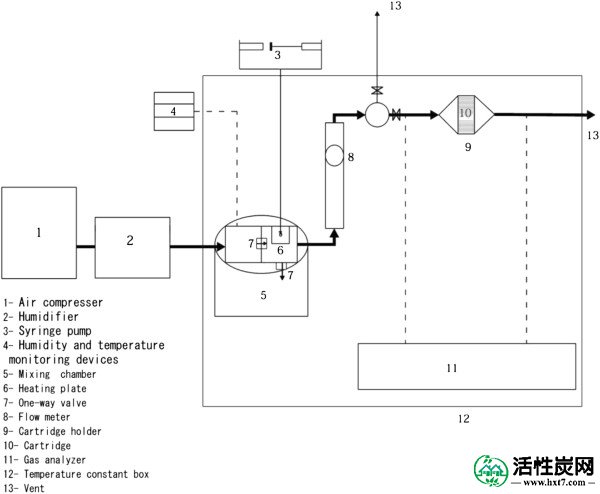

用于测量制备的防毒面具筒穿透时间,他们被根据EN 14387暴露于环己烷(作为代表性的有机蒸气):2004标准[ 26 ],与图中所示的装置的辅助下如图一1。

用于测量墨盒突破时间的装置的示意图。

该装置的主要部分是混合室,其由PTFE制成并由三部分组成。第一部分配备温度和相对湿度传感器(TC4Y-14R,Autonics,韩国); 第二部分容纳加热板(项目6),用于在从注射泵(型号HX-901A,项目3)进入时蒸发溶剂。在加湿之后,空气(项目2)通过第一部分到达第二部分,与蒸发的溶剂混合,然后进入第三部分(项目5,混合室的主要部分)。

这些部件用O形环夹紧在一起以提供防漏配合,并且两个部件之间的两个单向阀(第7项)防止了腔室内的背压。

入口空气由空气压缩机提供,过滤有机物和颗粒,并通过加湿器以控制和保持混合室中恒定的湿度。将空气温度和相对湿度分别调节在25±2.5℃和70±2.5%。

将混合室输出引导到药筒保持器中,其中固定测试件。在运行开始时,将混合室输出绕过通风口(项目13)。在调节温度和湿度之后,并且在基于期望值(通常花费30分钟)获得稳态浓度之后,关闭旁通阀,允许空气流进入主管线,并且开始测试。

通过控制注射泵的注射速率将环己烷蒸气的浓度调节在1000±10ppm的范围内。

使用配备有光电离检测器(Ion Sciences Co.,UK)的气体分析仪测量盒的上游和下游的环己烷的蒸气浓度。

将测试流程的开始与呼吸器筒下游的蒸汽浓度达到10±2ppm的值之间的间隔记录为穿透时间。

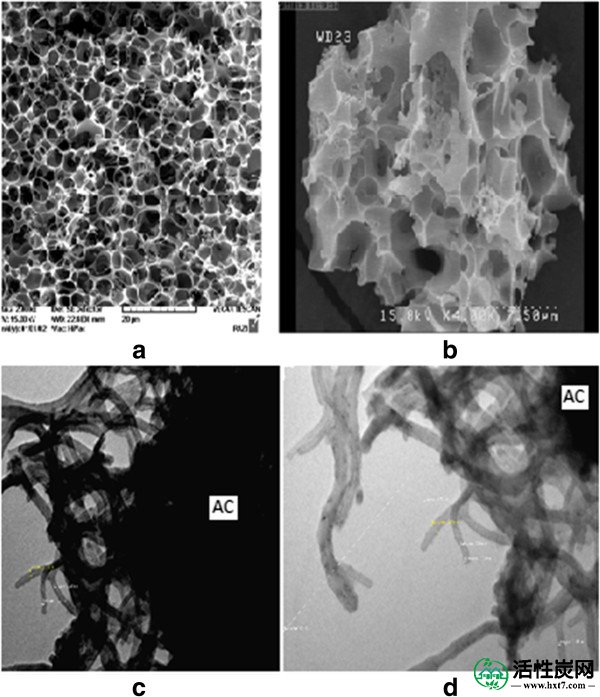

图Figures2a2和and2b2张制备的活性炭,将其通过核桃壳用氢氧化钾的活化以1.7的重量比和700℃温度下获得的最佳样品中的多孔结构的b示出的SEM照片。

制备的核桃壳活性炭(a和b)的SEM照片和合成的CO 2活化的AC / CNF复合物(c和d)的TEM照片。

图Figure22(c和d)示出了所制备的AC / CNF复合材料的TEM照片。可以看出,在AC / CNF上均匀地形成具有约10-20nm的非常薄的直径的CNF。CNF的直径已经知道取决于催化剂大小[ 12,27,28 ]。

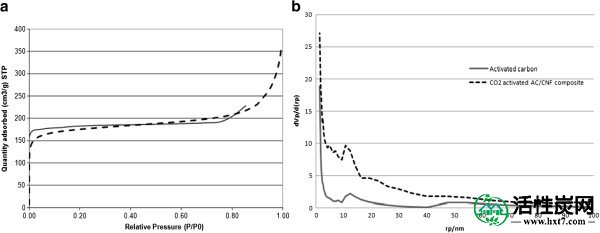

用于制备的样品的氮吸附等温线示于图Figure3(a)中。3(a)。图Figure3b3 3b示出了在原始AC和在通过BJH analysis.There获得CNF-AC的生长的细孔径分布更微孔与在CO的小于1nm半径2活化的AC / CNF比原始AC。

来自AC和CO 2活化的AC / CNF复合物(b)的制备的吸附剂的氮吸附等温线(a)和BJH孔径分布。

BET比表面积和制备的吸附剂的微孔体积总结于表表1。1。制备的活性炭的最佳样品具有737m 2 / g的表面积,而在用Ni催化剂浸渍和在其上生长碳纳米纤维之后,表面积随着微孔的消失而降低至422m 2/ g。

制备的活性炭和AC / CNF复合材料的BET表面积和孔隙性质

| 样品 | BET比表面积(m 2 / g) | 孔容(cm 3 / g) | 平均孔径(Å) | 微孔体积(cm 3 / g) |

|---|---|---|---|---|

|

活性炭

|

737

|

0.404

|

2.2

|

0.271

|

|

AC / CNF复合材料

|

422

|

0.024

|

16.02

|

0.07

|

| CO 2活化AC / CNF复合材料 | 686 | 0.529 | 3.84 | 0.242 |

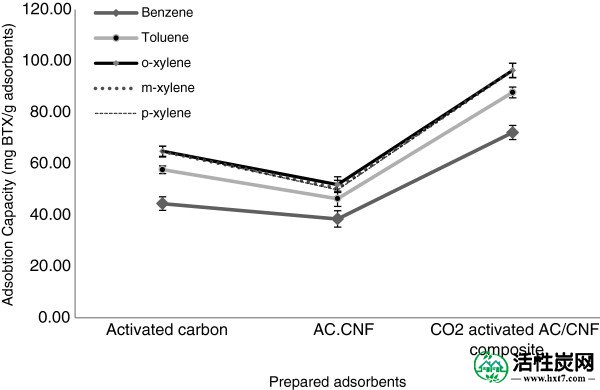

所制备的吸附剂的吸附容量在图中示出Figure4。4。这表明AC / CNF样品(在CO 2活化之前)的BTX吸附容量低于AC样品。

制备的吸附剂的吸收能力。

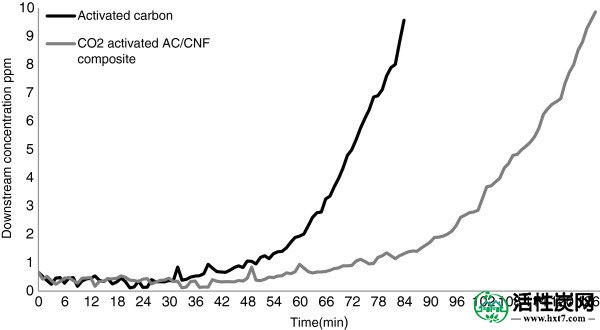

图Figure55示出的环己烷与盒曝光时间的出口浓度。核桃壳活性炭和CO 2活化的AC / CNF 的环己烷穿透时间分别为85和117分钟。

由核桃壳活性炭和CO 2活化的AC / CNF复合材料制备的筒的环己烷穿透时间。

示于表表11用Ni催化剂并在其上的碳纳米纤维的生长活性炭浸渍后,比表面积和微孔体积已经减少。这表明浸渍在AC上的催化剂阻塞了大部分微孔,催化剂颗粒选择性地沉积在AC的孔上。因此,AC对AC / CNF复合材料的表面性质没有显着贡献,其中AC仅作为催化剂载体或宏观框架出现。在活性炭上的CNF的生长之后的BET面积的减少,据报道,在以前的研究[ 12,29 ]。

从表观察到表1,1,AC大多含有微孔,而在活性炭CNF的生长后(CO活化之前)微孔体积已显著减少。因此,可以推断AC / CNF主要具有介孔和大孔特征。

催化剂沉积和CNF的生长交流后,CO2活化部分地由具有较小半径和孔体积接近于原始AC(表的再生微孔恢复表面积(表1)。1)。这种活化导致表面积急剧增加,形成略大于原始AC的孔隙,并且似乎打开了大部分被催化剂颗粒阻塞的孔隙,形成了不同的孔隙系统[ 12 ]。因此,发现物理活化步骤对于表达CNF和AC的两个表面都是至关重要的,并且似乎CNF的形成随后是CO 2 虽然催化剂颗粒仍然部分地阻塞了AC表面上存在的孔,但是活化产生了半径小于1nm的新孔。

Lim 等人。[ 12]给出了催化剂在AC上的沉积,含有催化剂的AC的部分氧化和在AC表面上生长CNF的整个步骤的示意模型。沉积在AC上的催化剂可以被认为是在三个位置:孔中,孔上或孔入口处或AC的平坦“外部”表面上的催化剂颗粒。当催化剂的位置在孔入口处或在支撑材料(AC)的平坦表面上时,CNF产率将远高于催化剂颗粒在支撑材料的孔中时的产率。在该位置,气相碳源难以与催化剂反应并产生CNF。在该研究中,在550℃下反应时间为1小时,我们能够得到40%CNF的复合吸附剂(通过重量分析测量)。

生长在AC CNF的TEM(图(图2)2)示出了沿它们的轴线,从而导致的CNF填补更开放的空间,在AC毛孔一些缠结和节点。然而,在AC上CNF生长之后通过CO 2活化实现的622m 2 / g 的高表面积表明AC上的大量微孔仍然有助于复合材料的表面性质。因此,认为CNF的自由边缘和AC的微孔共同执行表面功能[ 12 ]。似乎随着CNF在活性炭上的催化生长,在活性炭的多孔表面和CNF的暴露边缘上都产生了新的表面和孔结构。

AC / CNF样品(在CO 2活化之前)的BTX吸附容量的降低与微孔的消失和表面积的同时减少有关。然而,在CO 2活化后,与原始活性炭相比,由于微孔的再生和不同孔系统的产生,吸附容量显着增加。

通常,呼吸保护装置中使用的碳源自椰子壳或基于石油,因为它们表现出高度发达的微孔表面以实现最大吸附[ 30 ]。在这项工作中,从核桃壳活性炭制备呼吸器筒和如图Figure5,5,单独这种物质能满足70分钟的最小突破时间为呼吸器滤筒由EN 14387所定义:2004标准。然而,由CO 2活化的AC / CNF制备的药筒比仅用具有相同重量吸附剂的核桃壳基活性炭制备的药筒长约50%。

在床直径相同的情况下,床深2厘米的AC / CNF弹药筒的突破时间与3厘米床深的AC呼吸器弹药筒相同。因此,与活性炭滤筒相比,这些滤筒的优点之一可能是它们的重量更轻。